武汉钣金加工的常见问题有哪些?

钣金加工是将金属板材通过冲压、切割、折弯、焊接等工艺转化为零部件的过程,广泛应用于电子、汽车、航空航天等领域。然而,由于材料特性、工艺参数和设备精度等因素的影响,加工过程中常出现一系列问题。以下是武汉钣金加工中的常见问题及解决方案:

一、材料相关问题

1.材料变形与回弹

问题表现:薄板(如≤1mm)在切割或折弯后出现波浪形变形,或折弯角度与设计值偏差(如设计90°实际为88°)。

原因:材料内应力未释放、折弯半径过小、模具磨损或压力不均。

解决方案:

预处理:对高应力材料进行退火或预拉伸处理;

工艺优化:增大折弯半径(建议≥板厚2倍),采用分段折弯或补偿角度设计;

设备校准:定期检查折弯机压力传感器和模具平行度。

2.材料开裂

问题表现:折弯或拉伸时材料边缘出现裂纹,尤其在不锈钢、高强度钢等脆性材料中常见。

原因:材料韧性不足、折弯速度过快、润滑不足或模具R角过小。

解决方案:

材料选择:改用低碳钢或添加合金元素(如镍、锰)提升韧性;

工艺调整:降低折弯速度,使用专用润滑剂(如石墨乳),增大模具R角;

结构优化:避免在应力集中区域设计尖锐转角。

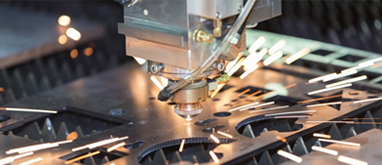

二、切割工艺问题

1.切割边缘毛刺

问题表现:激光切割或冲床加工后边缘残留金属碎屑,影响后续装配和表面处理。

原因:激光功率不足、切割气体压力低、冲床模具磨损或润滑不良。

解决方案:

参数优化:提高激光功率(如从2000W增至3000W),增加辅助气体(氧气或氮气)压力;

模具维护:定期更换冲床模具,采用涂层模具(如TiN)减少磨损;

后处理:增加去毛刺工序(如振动研磨、电解抛光)。

2.切割尺寸偏差

问题表现:批量加工时零件尺寸波动超出公差范围(如±0.1mm→±0.3mm)。

原因:设备定位误差、材料热膨胀或编程路径错误。

解决方案:

设备校准:使用激光干涉仪检测机床导轨精度,定期补偿反向间隙;

温度控制:在恒温车间(20±2℃)加工,或通过CAE模拟补偿热变形;

程序验证:采用离线编程软件(如SolidWorks CAM)模拟切割路径,避免过切或欠切。

三、折弯工艺问题

1.折弯角度不一致

问题表现:同一批次零件折弯角度差异大,导致装配困难。

原因:模具磨损、压力波动或材料厚度不均。

解决方案:

模具管理:建立模具寿命档案,定期更换磨损模具;

压力监控:安装压力传感器实时监测折弯力,设置报警阈值;

来料检验:使用千分尺检测材料厚度,剔除超差板材。

2.折弯干涉

问题表现:复杂结构(如多道次折弯)时,已折弯部分与模具或机床发生碰撞。

原因:展开图设计错误、工序顺序不合理或模具选择不当。

解决方案:

展开图优化:使用专业软件(如Radan)生成准确展开图,预留折弯补偿量;

工序规划:采用“先大后小、先难后易”原则安排折弯顺序;

模具匹配:根据零件形状定制专用模具,避免通用模具干涉。

四、焊接与连接问题

1.焊接变形

问题表现:薄板焊接后出现波浪形变形,导致平面度超差(如要求≤0.5mm,实际达1.2mm)。

原因:焊接热输入过大、夹具刚性不足或焊接顺序不合理。

解决方案:

工艺优化:采用激光焊接或脉冲氩弧焊减少热输入,控制焊接速度(如≥500mm/min);

夹具设计:使用刚性夹具固定工件,增加定位销防止移动;

顺序控制:对称焊接或分段跳焊,平衡热应力分布。

2.焊缝缺陷

问题表现:焊缝表面出现气孔、裂纹或未熔合,影响强度和密封性。

原因:保护气体不纯、焊接电流不稳定或材料表面污染。

解决方案:

气体管理:使用高纯度氩气(≥99.99%),定期检查气路泄漏;

设备维护:校准焊接电源,确保电流电压稳定;

预处理:焊接前用丙酮清洗工件表面,去除油污和氧化层。

五、表面处理问题

1.涂层附着力不足

问题表现:喷涂或电镀后涂层剥落,尤其在弯曲或冲击部位。

原因:前处理不彻底、涂层厚度不均或固化温度不足。

解决方案:

前处理强化:增加喷砂或磷化工序,提升表面粗糙度(Ra≥3.2μm);

参数控制:使用静电喷涂确保涂层均匀,控制固化温度(如粉末喷涂需180±5℃);

附着力测试:采用百格刀法检测涂层附着力,要求≥4B级。

2.表面色差

问题表现:同一批次零件表面颜色不一致,影响外观质量。

原因:喷涂设备压力波动、粉末批次差异或固化时间不足。

解决方案:

设备校准:定期检查喷枪压力和雾化效果,保持稳定输出;

物料管理:使用同一批次粉末,避免混用不同供应商产品;

过程监控:安装红外测温仪实时监测固化温度,确保时间-温度曲线一致。

六、综合管理问题

1.生产效率低下

问题表现:换模时间长、设备故障率高或工序衔接不畅导致产能不足。

原因:缺乏标准化作业流程、设备维护不足或人员技能参差不齐。

解决方案:

精益生产:引入快速换模(SMED)技术,将换模时间从2小时缩短至30分钟;

预防维护:制定设备点检表,实施TPM(全员生产维护)管理;

技能培训:定期组织操作员参加工艺培训,考核合格后上岗。

2.质量波动大

问题表现:同一产品不同批次质量差异显著,客户投诉率上升。

原因:过程控制缺失、检验标准模糊或数据追溯困难。

解决方案:

标准化作业:制定SOP(标准作业程序),明确关键参数(如折弯压力、焊接电流);

统计控制:应用SPC(统计过程控制)工具监控关键尺寸,及时调整异常点;

数字化追溯:建立MES(制造执行系统),实现从原料到成品的全程数据记录。

总结

钣金加工中的问题涉及材料、工艺、设备、管理等多个环节,需通过系统化方法解决:

预防为主:加强来料检验和过程监控,将问题消灭在萌芽阶段;

数据驱动:利用CAE仿真、SPC分析等工具优化工艺参数;

持续改进:通过PDCA循环(计划-执行-检查-处理)不断提升质量稳定性。

通过以上措施,可显著降低不良率(从5%降至0.5%以下),提升生产效率和客户满意度。

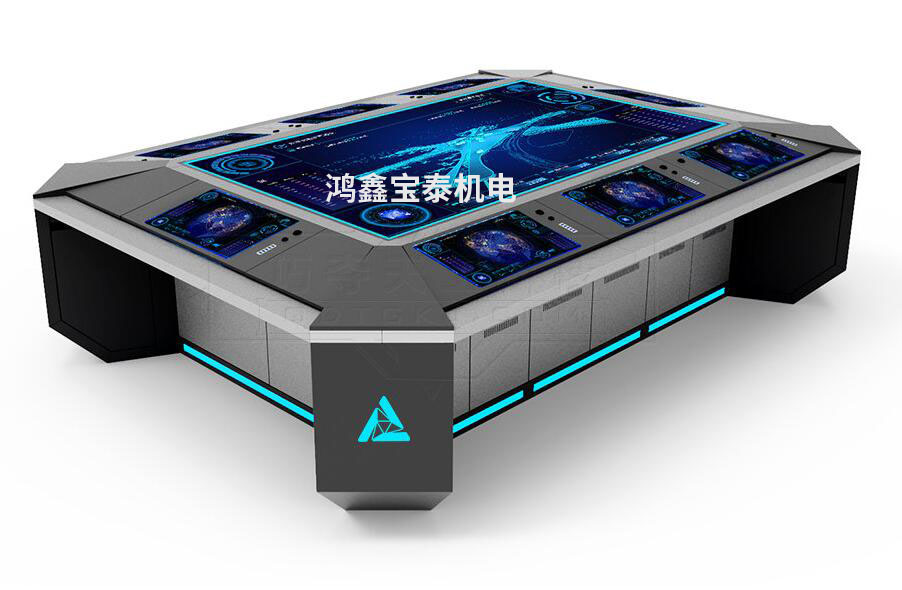

湖北鸿鑫宝泰机电有限公司专业从事武汉精密钣金加工,武汉机箱加工,武汉机柜加工等钣金加工定做服务,在武汉铜板加工和武汉钢排加工领域具有良好口碑,是值得您信赖的武汉钣金厂家

一、材料相关问题

1.材料变形与回弹

问题表现:薄板(如≤1mm)在切割或折弯后出现波浪形变形,或折弯角度与设计值偏差(如设计90°实际为88°)。

原因:材料内应力未释放、折弯半径过小、模具磨损或压力不均。

解决方案:

预处理:对高应力材料进行退火或预拉伸处理;

工艺优化:增大折弯半径(建议≥板厚2倍),采用分段折弯或补偿角度设计;

设备校准:定期检查折弯机压力传感器和模具平行度。

2.材料开裂

问题表现:折弯或拉伸时材料边缘出现裂纹,尤其在不锈钢、高强度钢等脆性材料中常见。

原因:材料韧性不足、折弯速度过快、润滑不足或模具R角过小。

解决方案:

材料选择:改用低碳钢或添加合金元素(如镍、锰)提升韧性;

工艺调整:降低折弯速度,使用专用润滑剂(如石墨乳),增大模具R角;

结构优化:避免在应力集中区域设计尖锐转角。

二、切割工艺问题

1.切割边缘毛刺

问题表现:激光切割或冲床加工后边缘残留金属碎屑,影响后续装配和表面处理。

原因:激光功率不足、切割气体压力低、冲床模具磨损或润滑不良。

解决方案:

参数优化:提高激光功率(如从2000W增至3000W),增加辅助气体(氧气或氮气)压力;

模具维护:定期更换冲床模具,采用涂层模具(如TiN)减少磨损;

后处理:增加去毛刺工序(如振动研磨、电解抛光)。

2.切割尺寸偏差

问题表现:批量加工时零件尺寸波动超出公差范围(如±0.1mm→±0.3mm)。

原因:设备定位误差、材料热膨胀或编程路径错误。

解决方案:

设备校准:使用激光干涉仪检测机床导轨精度,定期补偿反向间隙;

温度控制:在恒温车间(20±2℃)加工,或通过CAE模拟补偿热变形;

程序验证:采用离线编程软件(如SolidWorks CAM)模拟切割路径,避免过切或欠切。

三、折弯工艺问题

1.折弯角度不一致

问题表现:同一批次零件折弯角度差异大,导致装配困难。

原因:模具磨损、压力波动或材料厚度不均。

解决方案:

模具管理:建立模具寿命档案,定期更换磨损模具;

压力监控:安装压力传感器实时监测折弯力,设置报警阈值;

来料检验:使用千分尺检测材料厚度,剔除超差板材。

2.折弯干涉

问题表现:复杂结构(如多道次折弯)时,已折弯部分与模具或机床发生碰撞。

原因:展开图设计错误、工序顺序不合理或模具选择不当。

解决方案:

展开图优化:使用专业软件(如Radan)生成准确展开图,预留折弯补偿量;

工序规划:采用“先大后小、先难后易”原则安排折弯顺序;

模具匹配:根据零件形状定制专用模具,避免通用模具干涉。

四、焊接与连接问题

1.焊接变形

问题表现:薄板焊接后出现波浪形变形,导致平面度超差(如要求≤0.5mm,实际达1.2mm)。

原因:焊接热输入过大、夹具刚性不足或焊接顺序不合理。

解决方案:

工艺优化:采用激光焊接或脉冲氩弧焊减少热输入,控制焊接速度(如≥500mm/min);

夹具设计:使用刚性夹具固定工件,增加定位销防止移动;

顺序控制:对称焊接或分段跳焊,平衡热应力分布。

2.焊缝缺陷

问题表现:焊缝表面出现气孔、裂纹或未熔合,影响强度和密封性。

原因:保护气体不纯、焊接电流不稳定或材料表面污染。

解决方案:

气体管理:使用高纯度氩气(≥99.99%),定期检查气路泄漏;

设备维护:校准焊接电源,确保电流电压稳定;

预处理:焊接前用丙酮清洗工件表面,去除油污和氧化层。

五、表面处理问题

1.涂层附着力不足

问题表现:喷涂或电镀后涂层剥落,尤其在弯曲或冲击部位。

原因:前处理不彻底、涂层厚度不均或固化温度不足。

解决方案:

前处理强化:增加喷砂或磷化工序,提升表面粗糙度(Ra≥3.2μm);

参数控制:使用静电喷涂确保涂层均匀,控制固化温度(如粉末喷涂需180±5℃);

附着力测试:采用百格刀法检测涂层附着力,要求≥4B级。

2.表面色差

问题表现:同一批次零件表面颜色不一致,影响外观质量。

原因:喷涂设备压力波动、粉末批次差异或固化时间不足。

解决方案:

设备校准:定期检查喷枪压力和雾化效果,保持稳定输出;

物料管理:使用同一批次粉末,避免混用不同供应商产品;

过程监控:安装红外测温仪实时监测固化温度,确保时间-温度曲线一致。

六、综合管理问题

1.生产效率低下

问题表现:换模时间长、设备故障率高或工序衔接不畅导致产能不足。

原因:缺乏标准化作业流程、设备维护不足或人员技能参差不齐。

解决方案:

精益生产:引入快速换模(SMED)技术,将换模时间从2小时缩短至30分钟;

预防维护:制定设备点检表,实施TPM(全员生产维护)管理;

技能培训:定期组织操作员参加工艺培训,考核合格后上岗。

2.质量波动大

问题表现:同一产品不同批次质量差异显著,客户投诉率上升。

原因:过程控制缺失、检验标准模糊或数据追溯困难。

解决方案:

标准化作业:制定SOP(标准作业程序),明确关键参数(如折弯压力、焊接电流);

统计控制:应用SPC(统计过程控制)工具监控关键尺寸,及时调整异常点;

数字化追溯:建立MES(制造执行系统),实现从原料到成品的全程数据记录。

总结

钣金加工中的问题涉及材料、工艺、设备、管理等多个环节,需通过系统化方法解决:

预防为主:加强来料检验和过程监控,将问题消灭在萌芽阶段;

数据驱动:利用CAE仿真、SPC分析等工具优化工艺参数;

持续改进:通过PDCA循环(计划-执行-检查-处理)不断提升质量稳定性。

通过以上措施,可显著降低不良率(从5%降至0.5%以下),提升生产效率和客户满意度。

湖北鸿鑫宝泰机电有限公司专业从事武汉精密钣金加工,武汉机箱加工,武汉机柜加工等钣金加工定做服务,在武汉铜板加工和武汉钢排加工领域具有良好口碑,是值得您信赖的武汉钣金厂家

全国咨询服务热线:

全国咨询服务热线: