武汉机柜加工过程中如何加强质量管理?

在武汉机柜加工过程中,加强质量管理需贯穿设计、原材料采购、生产加工、组装调试及成品检验等全流程,通过系统化管控确保产品符合设计要求与行业标准。以下从关键环节展开阐述:

一、设计阶段:源头把控质量基础

标准化设计

依据国际标准(如IEC 60297、EIA-310)及客户需求,明确机柜的尺寸公差、承重能力、散热性能等核心参数,避免因设计模糊导致加工偏差。例如,机柜深度公差需控制在±0.5mm以内,确保与服务器、交换机等设备精准匹配。

可制造性评审

组织工艺、生产、质检部门对设计图纸进行联合评审,识别潜在加工难点(如异形结构、薄壁件变形风险),提前优化结构或调整工艺路线,减少后期返工。例如,针对钣金件折弯半径过小的问题,可调整为更大半径或增加工艺筋,避免开裂。

二、原材料采购:严控输入质量

供应商管理

建立合格供应商名录,优先选择通过ISO 9001认证的供应商,并定期评估其质量稳定性。例如,对冷轧钢板供应商要求提供材质证明书,检测其屈服强度、延伸率等指标是否符合GB/T 708标准。

入厂检验

对关键原材料(如钢板、铝型材、紧固件)实施100%检验或抽检,重点检查尺寸、表面缺陷(如划痕、锈蚀)及材质性能。例如,钢板厚度需用千分尺测量,公差范围控制在±0.05mm以内;铝型材表面需无氧化斑、毛刺等缺陷。

三、生产加工:过程精细化管控

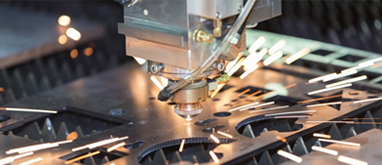

工艺文件标准化

编制详细的作业指导书(SOP),明确每道工序的操作步骤、参数(如切割速度、焊接电流)及质量标准。例如,激光切割工序需规定切割气体压力、功率范围,避免因参数波动导致切缝毛刺或热影响区过大。

关键工序控制

钣金加工:采用数控折弯机替代手工操作,通过模具定位确保折弯角度精度(±0.5°);对焊接工序实施“首件三检”(自检、互检、专检),重点检查焊缝成型、气孔等缺陷。

表面处理:喷涂前需进行脱脂、磷化等前处理,确保涂层附着力;喷涂厚度需用测厚仪检测,均匀性控制在±5μm以内,防止局部过厚导致流挂或过薄影响防腐性能。

防错与追溯

在关键工位设置防错装置(如传感器检测零件是否装反),并通过条码或RFID技术实现生产数据追溯,一旦发现质量问题可快速定位批次、工序及操作人员。

四、组装调试:确保功能完整性

模块化组装

将机柜分解为框架、门板、侧板等模块,分别组装后进行整体合装,减少累积误差。例如,框架组装时需用激光水平仪校准垂直度,确保四角垂直度偏差≤1mm。

功能测试

组装完成后进行通电测试,检查电源分配单元(PDU)、风扇、温湿度传感器等部件是否正常工作;模拟实际工况进行负载测试,验证机柜承重能力(如静态承重≥800kg)及散热性能(如进风口风速≥2m/s)。

五、成品检验与持续改进

全检与抽检结合

对机柜外观(如涂层均匀性、焊缝平整度)、尺寸(如对角线偏差≤2mm)、功能(如门锁开合顺畅度)实施全检;对批量产品按AQL标准抽检,确保不合格品不流入下一环节。

质量问题闭环管理

建立质量问题台账,对典型缺陷(如涂层脱落、焊接裂纹)进行根本原因分析(如使用5Why法或鱼骨图),制定纠正措施(如优化前处理工艺、调整焊接参数)并跟踪验证效果。例如,针对涂层脱落问题,可增加磷化时间或更换钝化液配方。

客户反馈驱动改进

定期收集客户使用反馈,针对现场安装困难、配件兼容性等问题优化设计或工艺。例如,若客户反馈机柜门板间隙不均,可调整铰链安装孔位公差或增加限位结构。

湖北鸿鑫宝泰机电有限公司专业从事武汉精密钣金加工,武汉机箱加工,武汉机柜加工等钣金加工定做服务,在武汉铜板加工和武汉钢排加工领域具有良好口碑,是值得您信赖的武汉钣金厂家。

全国咨询服务热线:

全国咨询服务热线: